光伏組件的八大工藝流程+常見品質問題!

光伏組件加工工藝是由電池片檢測、電池片單焊、電池片串焊、組件層疊、組件層壓、安裝邊框和安裝接線盒、成品測試和包裝入庫等多道工序構成。各道工序環環相扣,因此,各道工序工藝水準高低直接影響產品的品質和檔次。

接下來,我們就具體瞭解一下光伏組件加工的八大工藝流程以及光伏組件常見的品質問題。

一、光伏組件加工工藝

第1道工序為電池片檢測

作為光伏組件加工環節的主要原材料——電池片的性能直接決定光伏組件品質好壞,因此,除對它的外觀檢測外,還要測試電池在特定光照、溫度條件下的輸出電流、輸出電壓、輸出功率等參數,它的測試主要通過專業儀器和設備完成。

第2道工序為電池片單片焊接

第3道工序為電池片的串焊

第4道工序為層疊

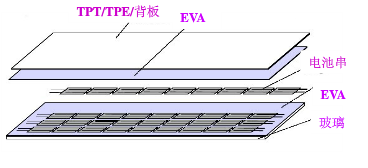

將電池串、玻璃和切割好的EVA 、背板按照一定的層次層疊好,準備層壓。玻璃事先塗一層試劑以增加玻璃和EVA的粘接強度。敷設時保證電池串與玻璃等材料的相對位置,調整好電池間的距離,為層壓打好基礎。(敷設層次:由下向上:玻璃、EVA、電池、EVA、背板)。

第5道工序為層壓

第6道工序為裝框

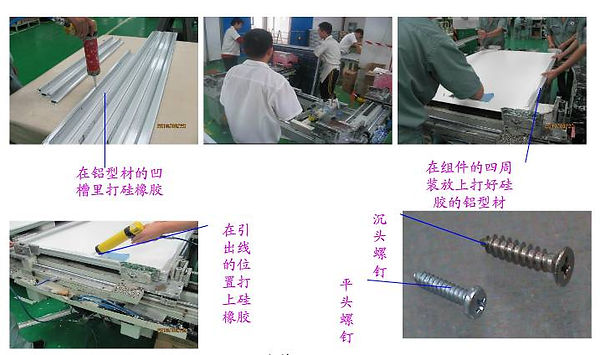

在鋁合金邊框凹槽內均勻地打上矽膠,將組件嵌入鋁合金凹槽中,啟動裝框機完成裝框。在組件背面TPT與鋁合金交界處均勻塗上矽膠,在相應規格的接線盒背面和引出線根部周圍均勻打上矽膠,粘上接線盒,把引線接入接線盒。在室溫一定濕度下進行固化。

第7道工序為清洗

第8道工序為成品組件測試

按照太陽能組件測試儀操作規程進行測試,首先用標準組件在相同環境下對太陽能組件測試儀進行校準,並做好校準記錄,放入待測試的光伏組件,連接好正負極,對組件進行測試,通過對比和分析,計算出組件的電性能參數,並進行記錄。

二、光伏組件常見品質問題分析

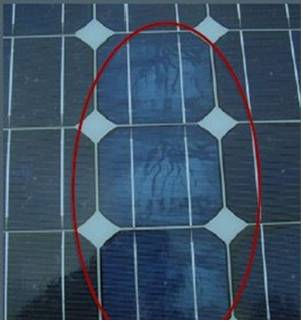

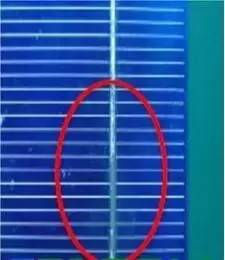

1. 電池片隱裂

產生的原因:

a. 電池片在焊接或搬運過程中受外力造成。

b. 電池片在低溫下沒有經過預熱,在短時間內突然受到高溫後出現膨脹造成隱裂現象 。

c. 焊接時瞬間溫度過高。

組件影響

a.隱裂會影響組件功率衰減。

b.隱裂長時間會導致碎片、熱斑等現象直接影響組件性能。

預防措施:

a.在生產過程中避免電池片過於受外力碰撞。

b.在焊接過程中電池片要提前保溫,烙鐵溫度要符合要求。

c.EL測試要嚴格分析每一張圖片上的黑線。

d.圖片上有隱裂時,打開背板及EVA,用手電筒進行確認。隱裂片及時更換。

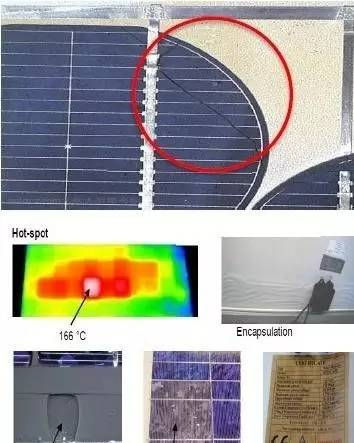

2、EVA未溶

產生的原因:

a. EVA 材料過期。

b. 層壓機加熱工藝(如層壓機溫度低,層壓時間短等)設計不合理。

c. 交聯度試驗未能摸索出該EVA的正確工藝參數。

預防措施:

a.加強原材料供應商的改善及原材料檢驗。

b.嚴格控制層壓機溫度、時間等重要參數。

c.按照要求做交聯度試驗,並將交聯度控制在85%±5%內。

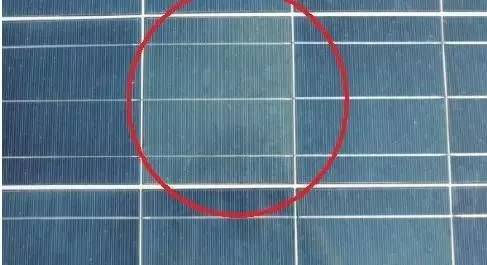

3、氣泡

產生的原因:

a. 組件內有異物。

b. EVA過期。

c. 層壓機故障:真空度低、密封圈有裂紋。

d. 層壓機參數設定異常。

e. 助焊劑表面殘留。

f. 互聯條虛焊。

組件影響

組件氣泡會影響脫層,嚴重會導致報廢。

預防措施:

a.改善車間生產環境,層壓前進行檢查。

b.使用的EVA要在保質期內,當天使用不完的要密封保存。

c.大面積氣泡突發時調整層壓機參數。

d.對層壓機每班做好點檢,及時觀察上下抽真空數值,及時檢查密封圈狀況,做好日常保養。

e.不同廠商的EVA 有不同的層壓參數,及時調整工藝。

f.控制好助焊劑的使用,表面殘留時用酒精擦洗乾淨。

g.盡可能減少在層疊臺上對電池片的返修,防止異物落入杜絕二次污染。

h.管理人員每天對層壓機設定的工藝值進行確認。

3、黑片

產生的原因:

a.正負極互聯條短路。

b.互聯條虛焊。

c.接線盒二極體焊反或接線異常。

d.測試機外接線異常。

預防措施:

a. 串焊接時防止電池片邊緣處殘留焊錫。

b. 防止溫度低時造成虛焊。

c. 初測時重點檢查圖像。

d. 終測後異常要折框換片。

e. 黑片時檢查接線盒二極體焊接及引線焊接。

f. 檢查測試機外接線。

4、錫渣不良

產生的原因:

a.焊接時錫渣殘留。

b.底板上粘有錫渣。

c.換片時在組件上進行焊接作業。

預防措施:

a. 焊接作業時及時清理烙鐵頭堆錫,防止錫渣掉下。

b. 及時清理底板衛生,杜絕錫渣殘留。

c. 請勿在層疊好的組件上更換焊接電池片。

d. 串焊後及時檢查電池片上是否有錫渣殘留。

5、異物

產生的原因:

a.焊接人員作業時異物粘到電池片上。

b.焊接底板上的髒物。

c.層疊時玻璃底板、EVA 粘有髒物。

d.層疊人員作業時頭髮、髒物等掉到電池片上。

e.初測不良更換片時二次污染。

預防措施:

a. 焊接、層疊人員按規定著裝,將頭發包在潔淨帽內。

b. 層疊人員作業時注意檢查玻璃底板、EVA污染狀況。

c. 焊接臺、焊接底板、焊接周轉盒、層疊臺衛生定時清掃。

d. 焊接間、層疊區域定期用濕塵拖清掃區域衛生,保持地面無異物。

e. 人員潔淨服要定期清洗乾淨。

6、裂片

產生的原因:

a.單串焊接時手勢過重致使造成。

b.互聯條焊接時有點狀堆錫、虛焊,造成層壓裂片。

c.層疊、層壓人員在抬層疊好的電池片時人員手接觸壓到電池片。

d.電池片本身品質,隱裂所致。

e.層壓機加壓階段壓力大導致。

f.EVA不平整(鼓包現象嚴重)。

組件影響

a.裂片部分失效影響組件功率衰減。

b.單片電池片功率衰減或完全失效影響組件功率衰減。

預防措施:

a. 層疊、層壓人員在抬層疊好的電池片時手不要接觸邊上的電池片。

b. 層疊、層壓人員在抬層疊好的電池片時要防止碰到放臺車上的橫杆上。

c. 焊接人員焊接時防止出現堆焊、虛焊異常現象。

d. 初測時認真分析每一個圖片,杜絕隱裂片流入層壓組。

7、焊帶偏移(露白)

產生的原因:

a.焊接時互聯條定位與電池片上的焊接印刷線位置產生偏離現象。

b.作業時互聯條起點焊歪,造成偏移。

預防措施:

a.電池片在底板上位置放偏會造成焊帶偏移現象。

b.電池片原材主柵線偏移會造成焊接後焊帶與主柵線偏移。

c.焊帶變形的互聯條不能使用。

8、虛焊、過焊

產生的原因:

a.焊接溫度過低。

b.助焊劑過少。

c.速度過快會導致虛焊。

d.焊接溫度過高或焊接時間過長會導致過焊現象。

組件影響

a.虛焊在短時間出現焊帶與電池片脫層,影響組件功率衰減或失效。

b.過焊導致電池片內部電極被損壞,直接影響組件功率衰減降低組件壽命或造成報廢。

預防措施:

a.確保焊接溫度參數設定,並要定期檢查,焊接時間為3—4秒。

b.返修時更要確保烙鐵的溫度、焊接時間和使用助焊劑。

c.加強EL檢驗力度,避免不良漏失下一工序。

d.定期對互聯條的浸泡液及時間進行管理。

9、色差

產生的原因:

a.分選人員存在顏色誤區(應區分單片的淺、中、深)。

b.修復人員更換單片容易造成色差。

預防措施:

a.分選人員嚴格把控色差,統一分類。

b.對更換不良單片要說明色差情況。

c.單串焊人員要有自檢意識,杜絕色差流入下道工序。

d.反光檢驗人員要仔細檢查,對色差及時回饋。

e.修復人員返修前要查看其色差問題。

10、型材不良

產生的原因:

a.來料存在問題。

b.加工過程中撞擊所致。

c.清理過程刀片、銼刀劃傷。

預防措施:

a.操作人員對使用材料要有自檢能力。

b.裝框過程要注意運作,時常查看裝框後的效果。

c.抬組件時要拿穩。

d.清理時用刀片、銼刀要小心。

e.技術員要對裝框後的尺寸進行管理確認。

11、膠汽泡

產生原因:

a.膠氣泡主要是膠原材內有氣泡或氣槍氣壓不穩造成。

b.縫隙主要原因是員工手法打膠不標準造成。

組件影響

有縫隙的地方會有雨水進入,雨水進入後組件工作時發熱會造成分層現象。

預防措施:

a.加強人員技能培訓,增強自檢意識。

b.人員打膠方法要規範。

c.清洗人員嚴格檢驗。

d.注意調整氣槍壓力。

來源:光伏標準及技術

.png)